24 février 2025: 3 ans de

la guerre de Poutine contre l'Ukraine.

24 février 2025: 3 ans de

la guerre de Poutine contre l'Ukraine.Vive l'Europe! Vive l'Ukraine! Слава Україні!

24 février 2025: 3 ans de

la guerre de Poutine contre l'Ukraine. 24 février 2025: 3 ans de

la guerre de Poutine contre l'Ukraine.Vive l'Europe! Vive l'Ukraine! Слава Україні! |

J'ai subi des infiltrations d'eau dans une pièce équipée de parquet flottant. Et malgré toutes les sous-couches imperméables c'est très gênant. Maintenant c'est réparé, mais comment savoir si ça se reproduit? Ce montage permet de détecter toute présence d'eau sur la dalle (en béton), sans attendre les symptômes mettant plus longtemps à apparaître (remontées d'eau par capillarité, odeur de moisissures,...).

Une lumière indique à quel endroit a eu lieu l'infiltration

(installation de plusieurs capteurs).

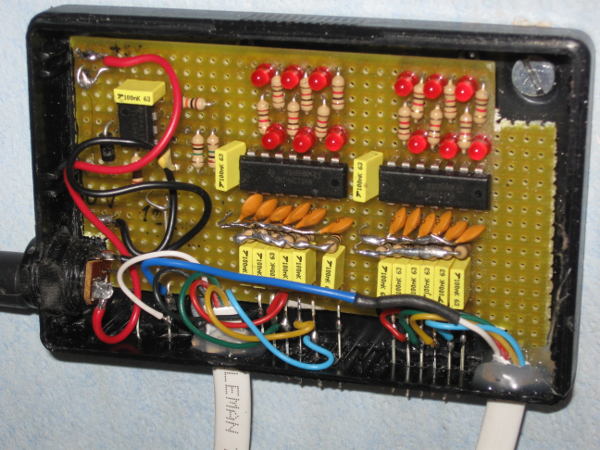

Le boîtier: on voit les 12 diodes, dont l'une est allumée, indiquant qu'un capteur est mouillé (j'avais posé le doigt dessus pour la photo). À gauche, le connecteur d'alimentation issu d'un bloc secteur de téléphone portable. En bas, les câbles qui vont vers les capteurs.

Le principe est la conductivité de l'eau: on mesure la résistance

entre deux électrodes.

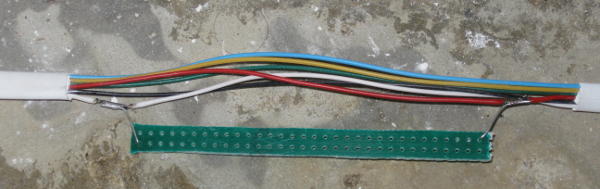

En l'occurrence, le capteur est très simple, il s'agit de

languettes découpées dans une plaque d'expérimentation à bandes en

époxy (plus solide) et étamées (pour la résistance à la

corrosion). Deux fils, soudés chacun sur une bande, à chaque bout

de la languette pour éviter tout court-circuit, permettront de

connecter ce capteur.

Le capteur:

en haut: les 2 bandes étamées, destinées à être posées sur la

dalle en béton

en bas: l'époxy et les fils de connexion

En théorie, il suffit de mettre une tension entre les deux électrodes et de regarder si un courant circule pour mesurer la conductivité.

Cette méthode pose cependant un léger risque: si un courant

circule, il risque de produire une électrolyse, qui pourrait

dégrader les électrodes. Le risque est infime, car on peut

utiliser un courant très faible, et il ne circule que s'il y a de

l'humidité, mais j'ai préféré éliminer complètement ce risque en

utilisant un courant alternatif et en reliant le capteur via un

condensateur.

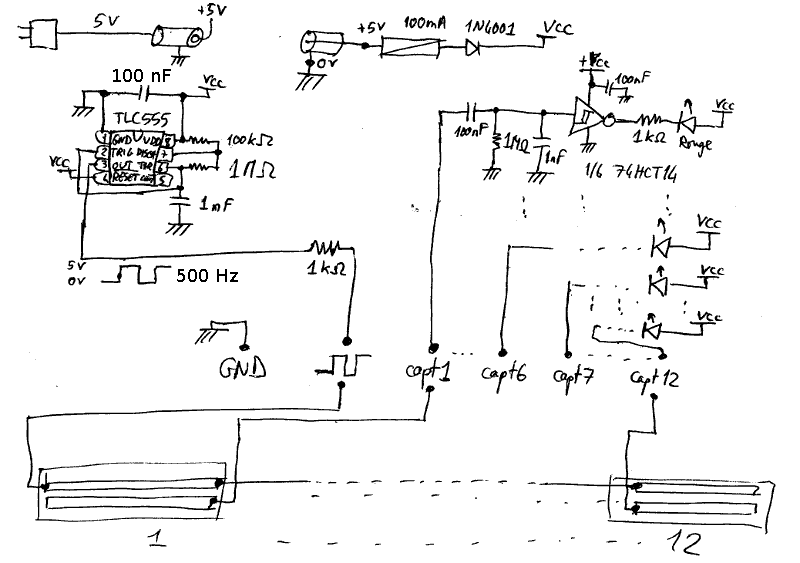

En haut à gauche: utilisation d'un bloc secteur de chargeur de

téléphone portable (sortie 5V). J'ai mis un connecteur d'alim

cylindrique.

En haut à droite: par mesure de prudence, j'ai prévu un fusible

(finalement pas mis mais remplacé par un fil très très fin) et une

diode pour l'éventualité où on brancherait un bloc secteur avec

une sortie inversée.

À gauche: le TLC555 (version CMOS du NE555 bien connu, mais plus

économe en énergie) fait un oscillateur qui produit un signal

carré (oscillation entre 0V et 5V) à une fréquence d'environ 500

Hz, enfin peu importe si c'est pas exactement celle-là. La sortie

est relié au fil "oscillateur" qui est connecté à une électrode de

tous les capteurs, mais il y a une résistance de 1k destinée à ce

que le montage puisse supporter un court-circuit sans aucun

risque.

La sortie est donc reliée à une électrode de tous les capteurs.

L'autre électrode de chaque capteur est relié à autant de circuits

de réception qu'il y a de capteurs.

Le circuit de réception est à droite (représenté une seule fois):

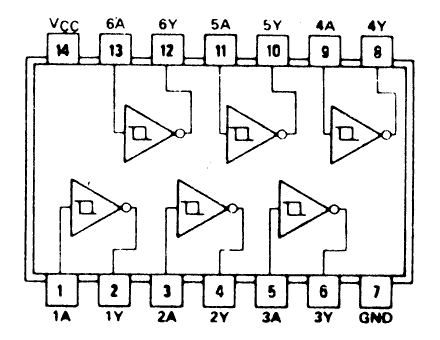

il est basé sur un 74HCT14 (hexuple inverseur à trigger de

Schmidt), qui détectera tout signal assez fort pour dépasser sa

tension de seuil. Notez que pour 12 circuits de réception, il

suffit de 2 circuits 74HCT14 (chacun avec un condensateur de 100

nF pour filtrer son alimentation).

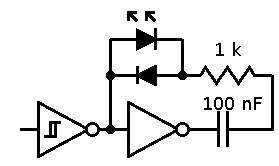

Le circuit à l'entrée de l'inverseur est constitué ainsi:

La sortie est reliée à une LED rouge via une résistance.

En l'absence de courant, l'entrée de l'inverseur est à 0 et donc

la sortie à Vcc: la LED est éteinte.

Quand la conductivité augmente, l'entrée de l'inverseur oscille,

et donc la sortie aussi: la LED clignote, mais à une fréquence

suffisante pour que personne ne le remarque. Bref, la LED brille.

On pourrait faire marcher le circuit sur piles (2 piles R6), sa consommation étant très faible.

Cependant il y aurait 3 modifications à faire:

1) éventuellement, augmenter la résistance de 100k: l'oscillation

serait moins symétrique, mais la consommation diminuerait.

2) la tension de 1.8 à 2V (2 piles déchargées) est trop faible

pour allumer une LED. Il faudrait alors rajouter un 2e inverseur

et fabriquer un petit doubleur de tension pour alimenter la LED,

dans ce genre (j'ai eu l'idée mais je n'ai pas essayé):

3) remplacer le 74HCT14 par un 74HC14. Le seuil étant plus haut,

la lumière s'allumera un peu plus tard. L'intérêt est que les 74HC

fonctionnent correctement entre 2 et 6V. L'inconvénient est que

mon épicier du coin (boutique "Toute l'électronique" à

Montpellier, quartier Prés-d'Arènes) a peu de circuits 74HC et

nettement plus de 74HCT.

J'ai utilisé une plaque d'expérimentation à pastilles (plus commode que les plaques à bandes, quand on a l'habitude de faire des soudures).

J'ai pris des composants traversants (= non CMS), c'est plus

gros, mais un peu plus facile à souder, et surtout disponible chez

mon épicier du coin.

Certains composants (circuit d'entrée de la réception) sont mis

verticalement pour gagner de la place. Les LED sont mises en

position alternée pour gagner de la place:

Le boîtier, ouvert, et fixé au mur par 2 vis.

On voit, en bas, les fils verticaux sortant du boîtier (voir

texte)

Les entrées et sorties du circuit sont mises sur des fils

rigides, soudés au circuit, qui dépassent du boîtier par des

petits trous (en bas sur la photo). Ceci a plusieurs utilités:

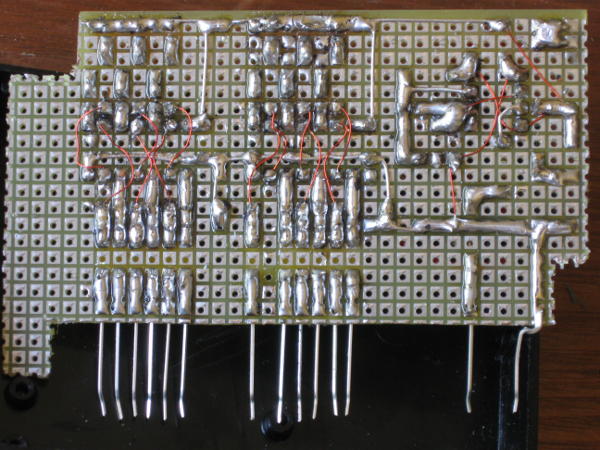

À l'arrière, les composants sont soudés sur les pastilles. Les

connexions sont faites, soit avec des petits bouts de fil (pattes

de composants), soit avec des pâtés de soudure (si les pastilles

se touchent), soit avec du fil émaillé thermosoudable (cher mais

pratique). J'aime bien aussi le fil à wrapper, mais il est

rarement disponible dans le petit commerce. Voici l'aspect fini:

L'arrière du circuit

Le brochage du 74HCT14 n'est pas idéal, il oblige à quelques

croisements de fils:

Brochage du 74HCT14

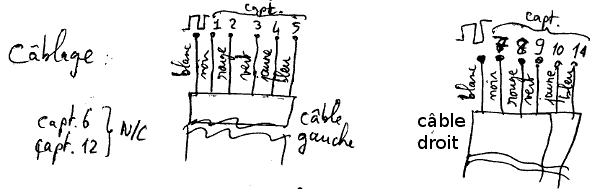

Dans les câbles sortant du boîtier, un fil est réservé à la

sortie (oscillateur), chacun des autres fils sert à un capteur.

J'ai utilisé un câble plat (préférable sous un parquet!) prévu

pour le câblage téléphonique. À intervales réguliers, j'ai retiré

la gaine du câble, et dénudé les 2 fils qui conviennent (la sortie

oscillateur et l'entrée correspondant à ce capteur):

Le capteur en position (sur la dalle de béton),

connecté au câble

Ah oui, comme mon câble fait 6 fils, donc 1 sortie et 5 capteurs,

je n'ai pu connecter que 10 capteurs sur le circuit:

Câblage des sorties du boîtier

Une photo de l'espace de travail. Pour le bricoleur utilisant

rarement ses composants électroniques, et les stockant donc de

façon peu optimisée dans des sachets et des sacs, le moindre

montage oblige à sortir tout un bazar. Heureusement, ça ne dure

pas, ensuite on peut reprendre un rangement plus normal. Voici

l'espace de travail, en pleine période de fabrication:

Sans commentaire